全国咨询热线:

不溶性硫磺(Insoluble Sulfur,IS),淡黄色粉末,是普通硫磺的线性高分子长链聚合物,相对分子质量30000~40000;当聚合度大于200甚至不溶于二硫化碳,故此得名。IS产品实际上是IS与可溶性硫(普通硫磺)的混合物,主要用于汽车子午轮胎的生产中。目前国外轮胎工业中IS用量已占总硫磺用量的40%,且还在增加;在国内汽车产业高速发展带动下,子午线轮胎产业的快速发展必将带来对高品质不溶性硫磺的强劲需求。

不溶性硫磺粉产需现状和存在问题

目前世界上好的不溶性硫磺是美国Flexsys化学公司生产的Crystex罗纳普朗克公司对第三代橡胶用Crystex产品进行剖析,认为该产品以高品质的IS为原料,辅以高分散性的高分子树脂和助分散剂,经混合造粒而成。经实际使用,其在胶料中易分散,制品性能均一,且称量方便、在市场上具有较强竞争力。由此可见,高含量、高稳定性和高分散性将是IS的发展方向。

高含量、高热稳定性IS对生产技术和设备要求较高,国外也只有美国、德国、日本等少数国家能够生产。目前我国IS面临的问题主要有3个,包括IS转化率低、产品稳定性差以及易燃易爆等安全问题。

(1) IS转化率低

特别是熔融法面临的首要问题,一般通过优化合成条件,改善生产设备及生产条件,寻求新型催化剂、稳定剂等方法来提高。

(2) 产品稳定性差的问题

主要通过寻求新型稳定剂的办法来加以解决;通过密闭粉碎、包装,防止粉尘污染,采用物料循环、水层密闭、高沸点萃取液等手段改善生产环境,减少“三废”。

(3) 易燃易爆是生产中面临的重要问题

主要的改进手段包括,采用湿法保护粉碎装置以改善产品的粉碎条件;采用消除静电的各项措施,以及采用无毒不燃不爆的萃取液替代品以解决萃取中的问题;采用降低气化法反应温度,或改善反应条件(如熔融法)消除反应中的潜在危害。

高品质不溶性硫磺全密闭连续生产工艺简介

采用有机烃类作为急冷液,气化法制备不溶性硫磺。以航空煤油为急冷液,有较高的收率,产品的热稳定性能达到69%以上。在实验研究的基础上,设计建造不溶性硫磺中试试验装置,探索气化法连续制备不溶性硫磺的可能性。

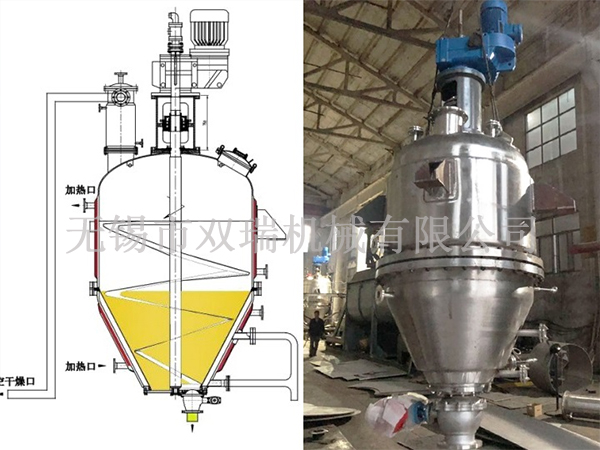

生产过程主要包括原料预处理过程、急冷过程、产物的后处理过程和废液回收过程等四大部分。其中的关键工艺为可溶性硫磺和不溶性硫磺的萃取分离:用泵P-02将急冷的产物打入到三合一干燥机中,进行后续处理。由于三合一干燥机是一种集过滤、干燥、萃取为一体的多功能干燥设备。因此,在三合一干燥机内可以完成对急冷产物的分离,然后固化干燥、萃取提纯等工序,到品质较高的IS产品。由于后续处理过程需要消耗一定的时间,所以需要将物料切换到下一个三合一干燥机中。具体过程如下:

(1) 将浆状物通过螺杆泵P-02先往三合一干燥机SR-01进料,浆状物固液分离,留下可溶硫和不溶性硫的混合物。在进料的过程中不断搅拌干燥机中的物料,并按1:3比例通入萃取剂CS2进行预冲洗,除去上面残留的少量的航煤,并萃取掉部分可溶硫。

(2) 持续进料一段时间之后,将物料切换向SR-02进料。进料时间的确定是根据工艺需要,以及多功能干燥机的处理能力决定。

(3) 再向下一个干燥机SR-02进料的时候,干燥机SR-01中的物料在60℃±2℃固化干燥6h;冷却后,再按质量比1:3通入萃取剂CS2,在搅拌下对混合物进行萃取提纯30min;在60℃±2℃真空条件下干燥;出料。

(4) 通过以上操作,在两个以上的多功能干燥机之间进行切换,从而实现连续化生产高品位IS产品。

高品质不溶性硫磺全密闭三合一干燥机 技术优势

(1) 由硫磺生产不溶性硫磺的工艺过程较复杂,每一个工序的工况条件往往不一样,有的要升温,有的又要降温;常州百得开发设计的全密闭过滤洗涤干燥一体机将精细化工生产后处理工序中多个单元操作集中在一个设备内完成,避免了设备分散性大造成的连接处泄漏造成物料和环境污染,每一个工序的工况条件容易满足,也容易进行有效控制,产品质量能够到保障,可以获得稳定的高含量、高热稳定性的不溶性硫磺产品。

(2) 不溶性硫磺连续生产工艺可以根据物料平衡通过管道完成从原料到产品的全过程连续生产,适宜产业化批量生产要求。

(3) 不溶性硫磺连续生产新工艺的全部过程都在密封的管道内进行,不会对周围环境造成气态或粉尘状的任何污染,也大大改善了工作人员的工作条件和安全生产保障。

(4) 全密闭过滤洗涤干燥三合一对CS2和结晶硫磺的回收,可以实现原料的循环利用,减少了生产成本,提高了生产效率。

(5) 整个工艺可通过传感器、自动化仪表和微处理器等控制装置控制各区段的温度、压力、CS2 浓度等,保证管道各部分的工艺条件,实现不溶性硫磺的自动化连续生产。